Опоры освещения и светильники из алюминия

Изделия из алюминия:

опоры освещения, осветительные комплексы, МАФ

- Опоры круглой конической формы

- Опоры круглой цилиндрической формы

- Опоры прямоугольных, квадратных и многогранных форм

- Опоры с элементами художественного литья, художественной резки

-

Разработка и изготовление малых архитектурных форм (МАФ) по собственным эскизам либо техническому заданию и дизайну заказчика

ГОТОВЫ ВЫПОЛНИТЬ ИЗДЕЛИЯ ПО ИНДИВИДУАЛЬНОМУ ПРОЕКТУ ИЛИ ПРЕДЛОЖИТЬ НАШ ВАРИАНТ:

ЗВОНИТЕ +7 (800) 500-11-83 ИЛИ ПИШИТЕ НА ПОЧТУ info@novozmk.ru

БОЛЕЕ 2000 ЕДИНИЦ АЛЮМИНИЕВЫХ КОНИЧЕСКИХ ОПОР РАЗЛИЧНЫХ МОДИФИКАЦИЙ В НАЛИЧИИ НА СКЛАДЕ!

СРОКИ ИЗГОТОВЛЕНИЯ - ОТ 1 РАБОЧЕГО ДНЯ!

Ввиду востребованности светотехнического рынка, компанией "НовоЗМК" были разработаны и изготавливаются модели опор освещения из алюминия, имеющие различные формы и параметры:

Коническая форма - изготовление по методу ротационной вытяжки и преобразования в конус различных диаметров и длин цилиндрических заготовок, с толщиной стенки от 3,5 до 5 мм., диаметром до 250мм

Круглая цилиндрическая форма - изготовление методом стыковки (при помощи аргонно дуговой сварки) различных диаметров круглого проката алюминия, с применением декоративных элементов.

Преимущества применяемых при изготовлении алюминиевых сплавов - такие как - высокое отношение предела прочности к весу, отличительная пригодность к формированию, высокая антикоррозионная стойкость, привлекательная отделка поверхности, позволяют изготавливать безопасные конструкции опор, отвечающих требованиям современного дизайна.

Производство

Производство изделий из алюминия выполняется по большей части из различных специальных моделей алюминиевого проката, частично из отлитых форм, корпуса светильников отливаются по технологии литья под давлением.

Профильный прокат для изготовления популярных моделей изделий хранится на складе заготовки НЗМК

Алюминиевый профиль, являющийся основой для изготавливаемых моделей опор светильников и корпусов светильников, изготавливается по заказу ООО НЗМК, на специализированном предприятии, методом экструзии алюминия. При изготовления каждой отдельной модели профиля разрабатывается конструкторская документация, изготавливается инструмент (матрицы или комплект матриц), изготавливается опытный образец, затем выполняется экструдирование. Процесс изготовления каждой новой модели профиля, от идеи до воплощения, занимает от 1,5 до 3х месяцев, в зависимости от сложности модели.

Алюминиевый профиль изготавливается с требованиями по ГОСТ из сплавов EN 6060, 6063, 6082, 6005, A5, АД0, АД1, АД31, АД33, АД35, АМЦ, АВ в различных состояниях поставки Т, Т1, Т4, Т5, Т6, Т66.

Модели инструмента (матриц) является собственностью ООО НЗМК и хранится на складе предприятия – изготовителя профиля.

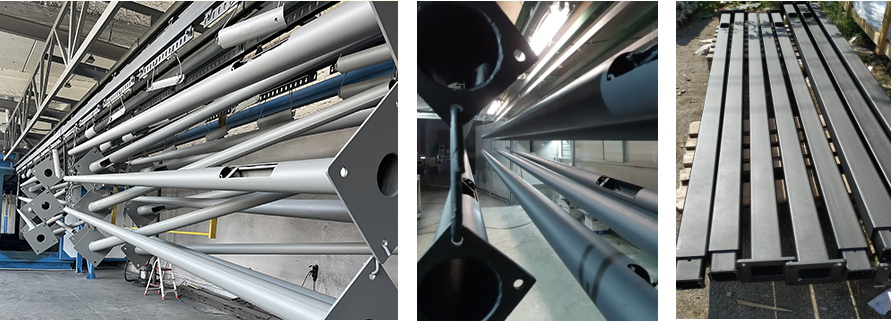

Процесс обработки профиля:

С заготовкой проводят работы на оборудовании лазерной резки, вытяжка проката в коническую форму (при конических изделиях), сварочные и механические работы, так же подготовка поверхности изделий - механическая шлифовка и дробеструйная обработка.

После подготовки поверхности к покрытию, изделия поступают в покраску, либо анодирование.

Полимерно -порошковое окрашивание опор производится на территории ООО НЗМК

Анодирование проводится специализированным предприятием– партнёром.

После нанесения финишного покрытия, изделия поступают на сборочный участок. Сборочные работы осуществляются в сборочном цехе предприятия, с соблюдением требуемых условий – чистоты, квалифицированности специалистов, соблюдением норм технических процессов.

После соответствующей приемки специалистами технического контроля, изделия готовят к отгрузке - что требует специальной упаковки, для деликатной транспортировки на объект заказчика.

Склад готовой продукции. Тщательно упакованная продукция подготовлена к отгрузке и транспортировке.